Preguntas frecuentes:

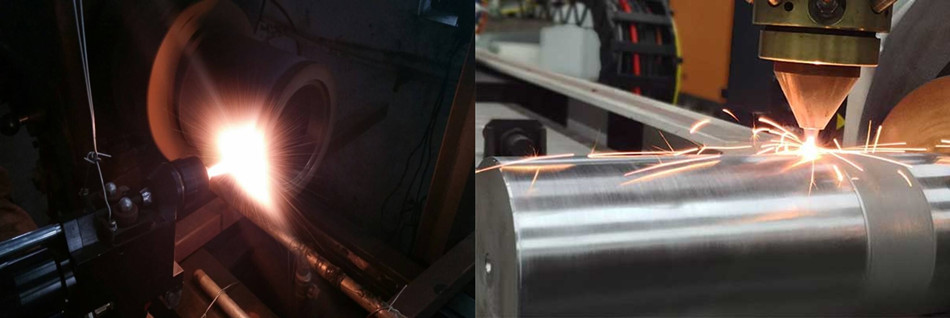

¿Cuál es la diferencia básica entre el revestimiento láser y la soldadura?

revestimiento láserse realiza depositando una capa delgada de un metal deseado en un sustrato móvil. El material a depositar puede ser transferido Uso: Inyección en polvo, Pre-colocado Polvo en el sustrato o por cable Alimentación. La inyección en polvo se puede usar para una variedad de deposición de materiales con espesor de capa que van desde 0.05 a 2mm y ancho de 0.4 mm.

La soldadura es una operación que unifica metal (s) por medio de calor o presión o ambos de tal manera que haya continuidad en la naturaleza de los metal (s) cual tiene (tiene) ha sido unido. Un metal de relleno, cuya temperatura de fusión es del mismo orden que la del (los) metal (s) padre (s), puede o no ser usado y el resultado de la soldadura es la soldadura. ... (definición Según DIN EN 14610)

¿Cuál es la diferencia entre la soldadura de superposición y la cara dura?

Hardfacing es una superposición, pero aquí en los EE. UU. El término "superposición", cuando Se utiliza en la soldadura, significa una cubierta de superficie completa, como aplicar una superposición a un eje desgastado o dañado que Luego se vuelva a encender un torno de nuevo a Original Especificaciones. Lo mismo sería Aplique a los rodamientos o las superficies deslizantes que fueron desgastadas o dañadas donde una superposición completa de la superficie se aplicadoPor soldadura, luego las superficies mecanadas de nuevo a las especificaciones originales. La superposición se realiza normalmente con una maquinable Aleación que está cerca, o muy compatible con la aleación original. En contraste, el Facurado La aleación no es típicamente maquinable y suele ser mucho más duro que La aleación de la base se aplica. a.

Hardfacing Normalmente, normalmente no se realiza normalmente como una superposición completa, sino que se coloca solo en los puntos de desgaste, o se aplica a las superficies con una disposición aleatoria y alturas de abalorios para reducir

carbono y baja-aleación aceros con contenido de carbono de menos El 1 por ciento puede ser Hardfaced. Alto-carbono Las aleaciones pueden requerir un búfer especial Layer.HardFacing es la deposición de recubrimientos gruesos de duro, resistente al desgaste Materiales en una superficie componente desgastada o nueva que está sujeta a desgaste en Servicio. La fumigación térmica, el fusible de spray y los procesos de soldadura se utilizan generalmente para aplicar la capa dura

¿Cuál es el proceso de láser revestimiento?

El proceso de revestimiento láser incluye inspección de fábrica, desarrollo de procesos, preparación de reparaciones, revestimiento de soldadura en frío, procesamiento mecánico y varias inspecciones:

1) Inspección en la fábrica Apariencia, Inspección de tamaño, Rollout Inspección, no destructivo La inspección, la dureza y la inspección del material se llevan a cabo en las partes para ser reparadas en la fábrica a reparar;

2) Proceso Desarrollo: Seleccione los materiales de polvo correspondientes y los materiales de los electrodos de acuerdo con los resultados de la prueba y determinen el proceso de láser y soldadura en frío Parámetros;

3) Reparación Preparación: Use mechones y métodos de procesamiento mecánico para eliminar la capa de fatiga de las piezas para reparar, y elegir un agente de limpieza para limpiar la superficie de la pieza de trabajo;

4) Revestimiento frío Soldadura: Revestimiento láser y soldadura en frío las piezas reparadas con preestablecido Plan de proceso y retención y parámetros de proceso de soldadura en frío, y reserva 1.0mm o 0.2mm Acabado Subsidio;

5) Mecanizado y Varios Inspecciones: Acabado de piezas de reparación de láser y soldadura en frío para restaurar el tamaño de la pieza de trabajo y luego realizar la detección de defectos, la inspección de la dureza y el balance dinámico inspección.

¿Cuáles son las características técnicas de diferentes láser de polvo revestimiento?

Características del proceso de diferentes polvos láser Revestimiento:

1) Base de hierro La aleación en polvo es adecuada para piezas que requieren resistencia parcial al desgaste y se deforman fácilmente.

2) Basado en níquel La aleación en polvo es adecuada para componentes que requieren resistencia parcial al desgaste, resistencia a la corrosión térmica y fatiga térmica Resistencia.

3) Co-basado La aleación en polvo es adecuada para piezas que requieren resistencia al desgaste, resistencia a la corrosión y fatiga térmica Resistencia.

4) El recubrimiento cerámico tiene alta resistencia a alta temperatura, buena estabilidad térmica, alta estabilidad química, y es adecuada para piezas que requieren resistencia al desgaste, resistencia a la corrosión, a alta temperatura Resistencia, y oxidación Resistencia.

La diferencia entre el revestimiento láser y la pulverización térmica:

Definición de láser Revestimiento: utilizando el láser de alta energía como la fuente de calor y el polvo de aleación de metal como la soldadura Material. El polvo de la láser y la aleación se actúa simultáneamente sobre la superficie metálica para fundirse rápidamente para formar una piscina fundida, y luego solidificarse rápidamente para formar un denso, uniforme y un grosor controlable Capa de unión metalúrgica, a fin de lograr el efecto de reparar el tamaño de la superficie de la pieza de trabajo y fortalecer y prolongar la vida.

Pulverización térmica Definición: Calentar y derretir el material de recubrimiento, atomizándolo en partículas extremadamente finas con un flujo de aire de alta velocidad, y rocínelo en la superficie de la pieza de trabajo a una alta velocidad para formar un revestimiento.

Proceso Diferencia: La fuerza de unión entre el recubrimiento de pulverización térmica y el metal base es principalmente entrelazado mecánico, y la resistencia al impacto del recubrimiento no es superior; Mientras que el recubrimiento de revestimiento láser y el sustrato son unión metalúrgica, bajo la carga pesada y las condiciones de impacto no hacen la escama.