Tiene alguna pregunta?

Ponerse en contacto-

Tel : +86 18355532477

-

Whatsapp : +8618355532477

-

Correo electrónico : 247137166@qq.com

-

Skype : 247137166@qq.com

Tiene alguna pregunta?

Ponerse en contactoTel : +86 18355532477

Whatsapp : +8618355532477

Correo electrónico : 247137166@qq.com

Skype : 247137166@qq.com

Hardfacing acero con nanoestructured recubrimientos de stellite-6 por deposición láser supersónica

Mar 25 , 2021Resumen:

La capacidad de fabricar recubrimientos es fundamental para la ingeniería diseño. Muchos componentes requieren la aplicación de capas adicionales para mejorar las propiedades mecánicas y proteger contra hostil ambientes. Deposición láser supersónica (SLD) es un nuevo método de recubrimiento basado en spray frio (CS) Principios. En esta técnica, las velocidades de deposición pueden ser significativamente más bajas que esos Requerido para la unión efectiva en CS Aplicaciones. La adición de energía térmica láser permite un cambio en la experiencia termodinámica de las partículas que impactan, lo que ofrece una mayor oportunidad para una unión eficiente a las velocidades más bajas en comparación con el proceso CS El trabajo reportado en este documento demuestra la capacidad de la SLD proceso para entregar hardfacing Materiales a la ingeniería Superficies. Stellite-6 ha sido depositado en bajo carbono Tubos de acero sobre una gama de parámetros de proceso para establecer las velocidades de poder objetivo y transversales apropiados para el recubrimiento Formación. Las propiedades y parámetros de recubrimiento se examinaron para determinar las características primarias y la estructura de grano Tamaño. Su La morfología y el rendimiento se estudiaron a través de microscopía óptica, microscopio electrónico de barrido (SEM), difracción de rayos X, mediciones de dureza y desgaste Pruebas. Los resultados han mostrado eso SLD es capaz de depositar capas de Steltite-6, con propiedades superiores a aquellas de su fabricado convencionalmente contrapartes.

Introducción:

La demanda industrial actual de complejos, de alta calidad Las estructuras de ingeniería a menudo requieren el uso de materiales mejorados para la fabricación de cada individuo componente. En muchas aplicaciones, las propiedades específicas solo se requieren localmente, y por lo tanto son alcanzables a través de la formación de revestimientos.

Para la deposición de capas metálicas, alta velocidad oxígeno-combustible y el revestimiento láser (LC) 1,2 son tecnologías industriales en las que los esfuerzos de investigación recientes han concentrado. Cada método difiere en su mecanismo de trabajo; Sin embargo, ambos requieren la fusión de fusión o parcial del material de materia prima y una temperatura de trabajo relativamente alta en la deposición Sitio. La fusión del material de la materia prima a menudo resulta en una extensa oxidación, un cambio en la microestructura y en la formación de fases frágiles no deseadas Durante la re-solidificación proceso.3,4 para Ejemplo, Kuroda et al.5 describió la alta velocidad oxígeno-combustible El proceso es inapropiado para la formación de capas de titanio de protección contra la corrosión en pilares marinos de acero grandes porque del alto oxígeno contenido. Además, cuando Las temperaturas de trabajo son demasiado altas, la distorsión y el agrietamiento del material de sustrato se pueden realizar. Tales condiciones son inaceptables cuando asociado con la demanda industrial actual de producir alta calidad Componentes de manera rentable

Un método alternativo es un proceso de deposición de estado sólido conocido como aerosol frío (CS) .6 En esta tecnología, el material de materia prima (en Formulario de polvo) no se derretirá, sino que se acelera a la velocidad supersónica por un transportista Gas. Las partículas generan impactos de alta energía cuando chochor en contra Una superficie de sustrato, cada material y tamaño de partícula se caracteriza por una velocidad mínima para lograr la deposición.7,8 Por lo tanto, el uso de helio a un caudal de alto flujo con calefacción de gas es necesario para la formación de alta calidad Recubrimientos hechos de fuerte, resistente al desgaste Materiales tales como WC-Co.9,10,11,12 Sin embargo, el alto costo del helio hace que el proceso sea caro.

Este Papel presenta resultados experimentales relacionados con la deposición de A C-CO-CR Hardfacing aleación (el nombre comercial es stellite-6) en Sustratos de acero utilizando un proceso innovador en desarrollo en la Universidad de Cambridge y conocida como deposición láser supersónica (SLD). La gran mayoría de Stellite-6 Los depósitos están fabricados actualmente VIA Lc o soldadura de arco; 13,14 Sin embargo, desventajas como una microestructura Debido a la deposición de material fundido son inevitable. El SLD El proceso tiene el potencial de superar los inconvenientes de las tecnologías actuales y ya se ha aplicado de manera efectiva a la deposición de titanio en Acero Sustratos.15 En esta técnica, la desventaja del nitrógeno como gas portador (con una partícula baja velocidad) es compensado por la implementación de una fuente láser para iluminar el recubrimiento Ubicación. Los parámetros de proceso optimizados se presentan junto con un análisis de recubrimiento y los resultados iniciales en el rendimiento de desgaste de los depósitos.

El SLD proceso

El SLD La tecnología evolucionó desde un exitoso estudio preliminar de Bray et Al.16,17 sobre el efecto del sustrato suavizante en la formación de recubrimientos a través de la aplicación de A 1-KW Fuente láser en la deposición Sitio.

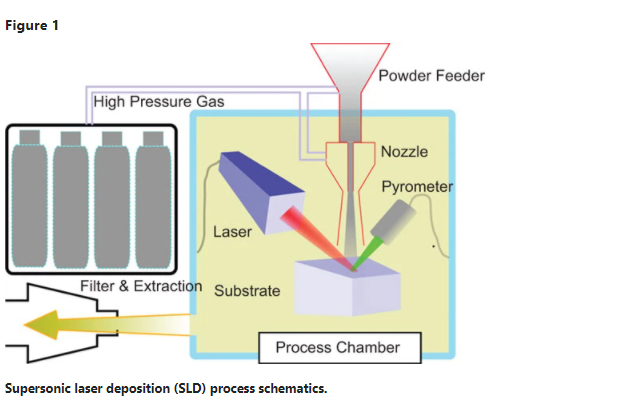

El SLD El proceso es similar en sus mecanismos a CS; Sus esquemas se muestran en la figura 1. El polvo de metal, entregado desde un alimentador de alta presión (Praxair 1264HP; Praxair Inc., Danbury, CT, EE. UU.), Se acelera a la velocidad supersónica a través de un gas portador (nitrógeno) dentro de una divergente convergente supersónico boquilla. Se pueden implementar varias geometrías de la boquilla; El diseño está optimizado para la aceleración de un material de polvo específico y Tamaño. La presión de entrada de boquilla permitida máxima es de 30 barras en el sistema actual, produciendo a una velocidad de impacto de partículas dentro del 400-900 m s-1 Rango dependiendo del tamaño y tipo de material. Los niveles de umbral se pueden aumentar aún más con un calentador de gas (CGT KINETICS 3000) para elevar la temperatura del gas (500 ° C Max.) En la entrada de la boquilla, así para aumentar su salida Velocity. Ejemplos de mediciones experimentales de velocidades de partículas alcanzables con un sistema de pulverización similar se reportan en la literatura .16 Este El estudio incluye una comparación de los resultados numéricos utilizando un análisis dinámico de fluido computacional que demuestra un acuerdo cercano entre las dos técnicas.

Como se muestra en la Figura 1, la zona de deposición está iluminada por un rayo láser (4-kW Potencia máxima, láser de fibra, IPG) para suavizar (NO MELT) El material del sustrato y para reducir las tensiones de rendimiento, lo que permite que el recubrimiento se forme sin necesidad de acelerar los polvos hasta la velocidad CS. Así, la deposición de la alta resistencia Los materiales son posibles de manera rentable utilizando el nitrógeno como el portador Gas. El gas de nitrógeno es suministrado por cilindro múltiple Pallets. Después del procesamiento, se elimina de la cámara de trabajo a través de un sistema de extracción.

La Figura 2 muestra la zona de trabajo del proceso y la disposición espacial de los componentes principales: La cabeza láser, la boquilla supersónica, el pirómetro infrarrojo (dos colores) y el husillo. El pirómetro infrarrojo se puede usar para monitorear la temperatura en un lugar en el recubrimiento y mantenerlo en un valor establecido a través de un PID Cerrado-bucle Control con el láser. El husillo se implementa en el sistema para permitir el recubrimiento de tubos.

SLD de Stellite-6

Stellite-6 Propiedades y aplicaciones.

Stellite-6 es un basado en cobalto Alloy que consiste en carburos complejos en una matriz. Su composición química se muestra en la tabla 1. es resistente al desgaste, el gallito y la corrosión y los retenidos estos Propiedades a altas temperaturas debido principalmente a las características inherentes a la fase de carburo duro dispersas en el CO-CR aleación matriz. Más información sobre el comportamiento de desgaste de Stellite-6 fueron recientemente proporcionados por Wood et AL.19 Se considera que el estándar de la industria para la resistencia al desgaste de propósito general Muchas formas de degradación mecánica y química en un amplio rango de temperatura (retención un nivel razonable de dureza en altas temperaturas) y tiene buena resistencia al impacto y cavitación Erosión. Stellite-6 es adecuado para una variedad de malestares Procesos y se pueden mecanizar con carburo Herramientas. Los usos incluyen asientos de válvulas y puertas, ejes de bomba y rodamientos, escudos de erosión, parejas rodantes y la reparación de turbina de vapor corroída cuchillas.

Fabricación de recubrimientos y Características:

El SLD Se utilizó el proceso para producir Steltite-6 recubrimientos en bajo carbono Sustratos de acero (43c) En forma de tubos. Los tubos medían 50 mm en un diámetro externo con un espesor de pared de 3 mm. Esferme comercial Stellite-6 Polvo, 18 -45 μm En tamaño, se usó El proceso de pulverización se llevó a cabo con nitrógeno a una presión de entrada de 30 bar, calentada a 500 ° C Para maximizar la velocidad del chorro de gas en la boquilla Salir. La boquilla supersónica empleada para los experimentos tenía un diámetro transversal de restricción de 2.7 mm, una longitud total de 200 mm, y fue fabricada en WC para minimizar el efecto de erosión en polvo en el perfil interno. Un modelo dinámico de fluido computacional de la boquilla supersónica desarrollada con Ansys-fluidez 12.1 Reveló una velocidad máxima de gas portador de aproximadamente 1000 m S-1 Correspondiente a la salida Sección transversal. La aceleración del Steltite-6 Las partículas dentro del gas portador se simularon a través del algoritmo de modelo de fase discreta (acoplamiento de ida y vuelta), y el alto-mach-number Arrastre LEY.20 Los resultados computacionales produjeron una velocidad máxima de casi 640 m s-1 para un 30-μm Diámetro de partícula, que corresponde al tamaño promedio en la materia prima comercial. Este está muy por debajo de la velocidad teórica de deposición mínima para este tipo de material (775 M S-1) calculado utilizando la fórmula publicada por Assadi et al.8 Los experimentos confirmados que los recubrimientos podrían no se forma bajo estos Condiciones de procesamiento con nitrógeno como gas portador en sin ayuda CS.

El proceso de recubrimiento se investigó con una selección de parámetros operativos para identificar la configuración óptima. La potencia láser se cambió con cada prueba dentro del rango de 1.2-3 KW y se probó a diferentes velocidades transversales de sustrato, es decir, la velocidad lineal en la circunferencia exterior del tubo El efecto de la tasa de alimentación de polvo de proceso en las características de deposición también se investigó.

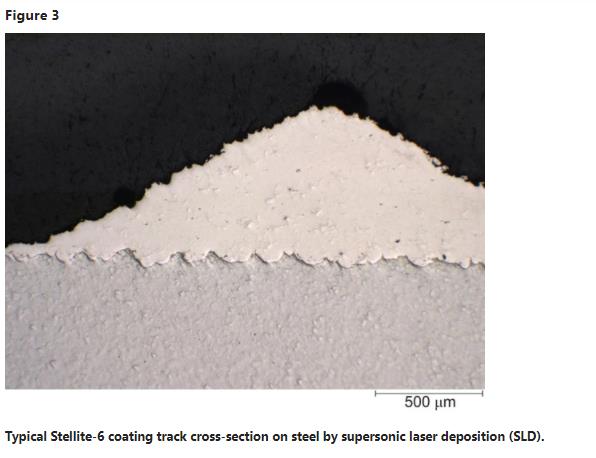

La Figura 3, obtenida con un microscopio óptico, muestra una sección transversal de un típico Stellite-6 Pista individual producida VIA SLD. El recubrimiento fue transversal y plano de tierra con sic grit Papel. El estado pulido final se logró con la aplicación secuencial de un 9-μm Suspensión de diamantes, a 3-μm Suspensión de diamantes y A 0.04-μm Silica coloidal Suspensión. La cifra sugiere que el depósito se caracteriza por una porosidad relativamente baja y una igualdad de calor afectada por calor. Zona en el sustrato. La erosión o el agrietamiento del sustrato de acero y el recubrimiento no ocurrieron.

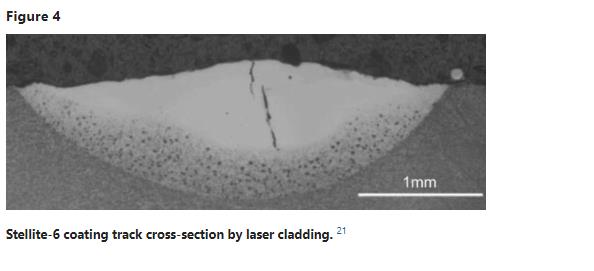

En contraste, la Figura 4 muestra la sección transversal de A Stellite-6 Revestimiento producido por el revestimiento láser, que requiere la fusión completa de la materia prima Material.21 El afectado por el calor La zona es grande, acercándose a 1 mm de profundidad. En este caso, es probable que se produzca la distorsión de la pieza de trabajo; El agrietamiento del recubrimiento puede ser causado por alta tensiones que pueden formarse a través de la contracción diferencial después de la formación revestida. La generación de capas de dilución es inevitable y puede resultar en propiedades de revestimiento deficientes y Durness.13 Como proceso de deposición de estado sólido, SLD tiene el potencial de superar a estos Dificultades y Desventajas.

Las pistas simples simplemente se pueden superponer para formar un recubrimiento más amplio como la micrografía sección transversal de un sustrato de acero plano en la Figura 5 ilustra. No se observaron grietas en el sustrato o en el revestimiento

fue posible depositar de manera eficiente Stellite-6 en niveles de velocidad transversales hasta 40 mm S-1 Para una tasa de construcción de recubrimiento de aproximadamente 2.2 kg h-1, usando 3-kw LASER PODER. Bajo dichas condiciones de procesamiento, la porosidad de la capa depositada se midió (ópticamente) a <1%, mientras que el Microhardness se acercó 610 Hv (como medido con un comercial Mitutoyo Vickers Máquina de prueba), más alta el del material en la forma a granel como se indica en la tabla 1. La resistencia de la adhesión del recubrimiento también se midió a través de un experimento de extracción en el que un dolly metálico (8-mm diámetro) se pega en La superficie exterior del recubrimiento con un epoxi resina. La presión requerida para sacar el Dolly produce la fuerza del bono. Sin embargo, en este caso, la resina falló en 62.4 MPa conduciendo a la conclusión de que la resistencia real de la unión entre el recubrimiento y el sustrato es considerablemente superior.

Recubrimiento Microestructural Análisis y Rendimiento:

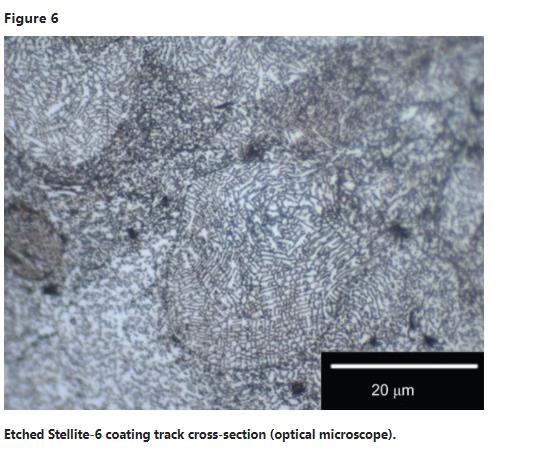

Figura 6 muestra una micrografía sección transversal (óptico microscopio) de a Stellite-6 Recubrimiento químicamente grabado con Aqua Regia. El depósito fue fabricado en un sustrato de tubo de acero con 3-kW Potencia láser y una velocidad transversal de 40 mm S-1. La figura indica claramente que las partículas están plásticamente deformadas porque de los impactos de alta energía en el sustrato Superficie. Tal comportamiento también es típico en CS. A medida que los límites de partículas son claramente visibles, uno puede confirmar que no se produjo fusión del recubrimiento durante La deposición proceso. La estructura de grano y su tamaño general, midiendo menos que 1 μm En la mayoría de las ubicaciones, se puede observar dentro de cada partícula deformada en la figura 6.

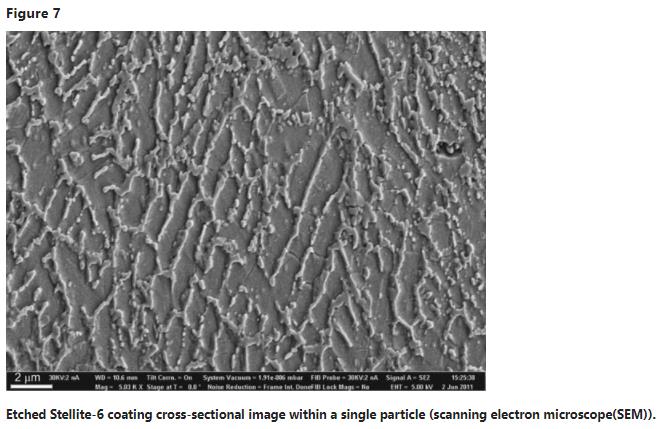

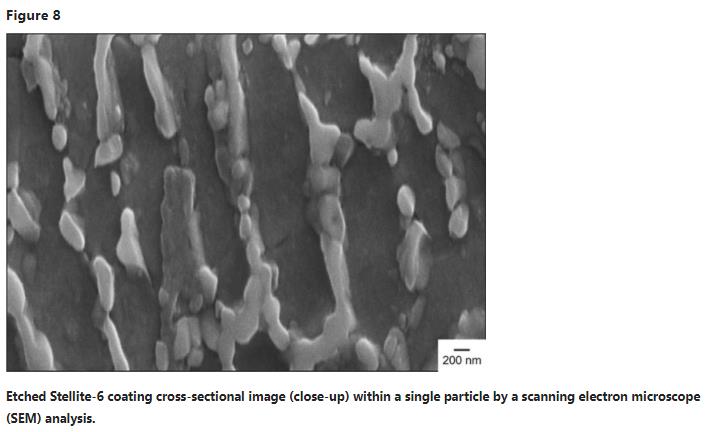

El grano del stellite-6 El depósito se observa más claramente en el microscopio electrónico de escaneo grabado (SEM) Imágenes que se muestran en la figura 7. La ubicación de las fases de carburo, más resistente a la acción corrosiva del ácido grabado, podría ser resaltado La Figura 8 confirma que el tamaño es relativamente pequeño, en el 200-400 nm rango.

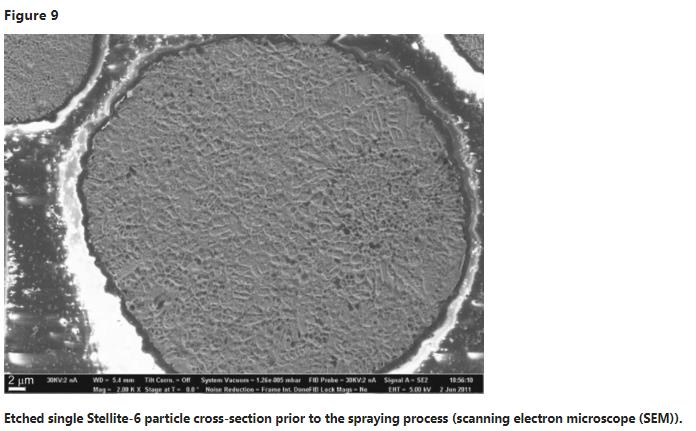

Figura 9 muestra un SEM Imagen de un solo Stellite-6 Partícula antes de la pulverización Proceso. La estructura de grano es visible y similar en tamaño al recubrimiento en la Figura 7 que confirma una excelente integridad estructural y preservación del material de la pre ... al post-procesamiento Configuración.

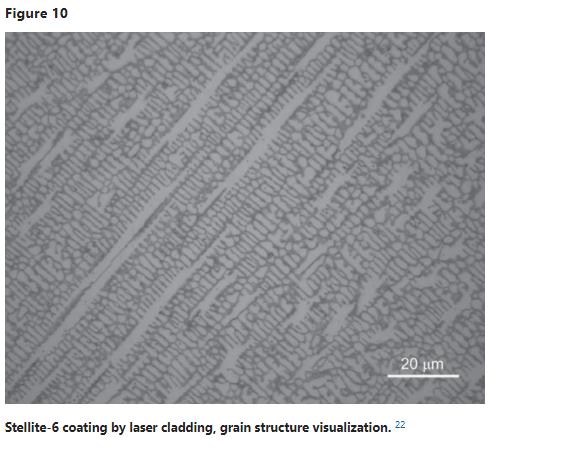

Para La comparación, la Figura 10 proporciona la estructura de grano de un revestimiento láser Stellite-6 Recubrimiento. dendrites similares a aquellos de SLD se observan Sin embargo, el tamaño general es considerablemente mayor y se ha informado que es aproximadamente 1.1 μm.22 Cuando El recubrimiento está soldado, el SEM Las imágenes revelan un tamaño de grano de más de 20 μm.14

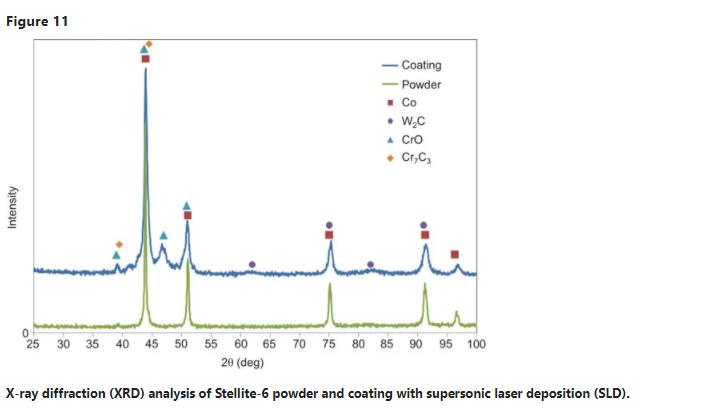

Un gran inconveniente de las técnicas de deposición de metal basadas en La fusión completa o parcial del material de materia prima y el sustrato es la formación de fases indeseables Durante La solidificación proceso. El análisis de difracción de rayos X se realizó, por lo tanto, tanto en el Stellite-6 polvo y el SLD Recubrimiento para examinar la diferencia potencial entre los dos La difracción de rayos X del recubrimiento se ejecutó en la capa exterior. Los resultados se representan en la figura 11. Los picos correspondientes a las fases específicas tienen resultados similares tanto en el polvo como en el recubrimiento, lo que confirma que este material puede conservar su estructura original a través de SLD Procesamiento. Sin embargo, se observaron algunas diferencias; Aparecen fases adicionales en el recubrimiento, pero no en el polvo El pico predominante probablemente se asocia con la fase CRO, aunque es necesario un análisis más detallado para confirmar este resultado.

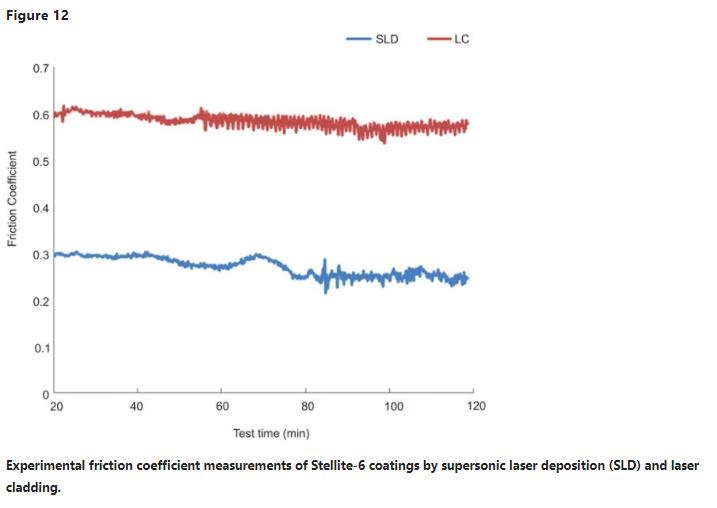

A Evalúe el rendimiento mecánico de los recubrimientos, se ejecutó una prueba de desgaste utilizando una prueba de desgaste de rotación comercial Máquina con un esférico SI3N4 Cerámica Herramienta. un 200 g pre-carga se aplicó a la muestra, y la prueba se realizó durante aproximadamente 120 minutos a una velocidad de herramienta de 800 rpm. La misma prueba se realizó en A Stellite-6 Muestra producida con lc usando 1.8-kw Potencia láser a la velocidad transversal de 8.3 mm S-1. La Figura 12 muestra el coeficiente de fricción medido para las dos técnicas de deposición Durante La prueba de desgaste durante 20 minutos y antes del final del experimento The Stellite-6 depositado por SLD mejorado mejor su láser-clad contraparte, que tiene un coeficiente de fricción considerablemente menor y fluctuaciones menores Durante la prueba Por lo tanto, estos Los resultados iniciales indican que el procesamiento de SLD Stellite-6 Tiene el potencial de un mayor nivel de rendimiento y resistencia. Las principales explicaciones para estos Los resultados están directamente relacionados con la estructura observada de la SLD recubrimiento; nanocristalino Se sabe que los recubrimientos poseen propiedades únicas químicas, físicas y mecánicas (Superior Dureza y Fuerza) con el potencial de las nuevas aplicaciones tecnológicas según lo informado por TJONG y chen.23

Conclusiones:

El SLD Se introdujo el proceso. Este El método de recubrimiento es similar en el principio de funcionamiento a la técnica CS Sin embargo, la deposición es posible sin acelerar las partículas metálicas a su Lleno crítico Velocity. SLD se aplicó a la funda de bajo carbono Tubos de acero con Stellite-6. La ventana de parámetros de deposición se investigó; fue posible formar depósitos en el sustrato a la velocidad transversal de 40 mm S-1 con el 3-kw Potencia láser, lo que resulta en A 2.2 kg h-1 construir tarifa. SLD recubrimientos de stellite-6 Exhibido un libre de grajones Estructura, baja porosidad y excelente resistencia de unión con el sustrato. Estos Las propiedades se lograron sin fundir el material de materia prima o causar daños permanentes y distorsión al sustrato. El tamaño del grano de recubrimiento fue encontrado para ser Submicron (200-400 NM), lo que resulta en una prueba de desgaste mejorada rendimiento versus revestimiento láser recubrimientos. Un estudio inicial encontró el coeficiente de fricción medido de A Stellite-6 capa producida con SLD ser aproximadamente 2.4 veces menos que con láser revestimiento.

Información del autor

afiliaciones

Departamento de Ingeniería, Instituto de Fabricación, Universidad de Cambridge, Cambridge CB3 0fs, uk

Rocco Lupoi, Andrew Cockburn, Chris Bryan, Martin Sparkes & William O'Neill

colegio de zhejiang, zhejiang Universidad de Tecnología, Hangzhou 310024, China

fang luo

Autor correspondiente

Correspondencia a William O'Neill.

Haga clic aquí para dejar un mensaje.