Tiene alguna pregunta?

Ponerse en contacto-

Tel : +86 18355532477

-

Whatsapp : +8618355532477

-

Correo electrónico : 247137166@qq.com

-

Skype : 247137166@qq.com

Tiene alguna pregunta?

Ponerse en contactoTel : +86 18355532477

Whatsapp : +8618355532477

Correo electrónico : 247137166@qq.com

Skype : 247137166@qq.com

Microestructura y resistencia al desgaste de Ni-Based WC recubrimiento por ultra-alto revestimiento láser de velocidad

May 08 , 2021Resumen:

Los materiales de acero son materiales de construcción altamente de origen debido a su Propiedades mecánicas robustas, y ellos se utilizan ampliamente en la industria de la construcción para construir puentes, túneles, rascacielos, torres, buque de metal Piezas, y otros metal industriales aplicaciones. Sin embargo, como el acero tiene una mala resistencia al desgaste de la superficie, las partes son susceptibles al fracaso debido a la fricción Daño. A Mejorar la resistencia al desgaste de la superficie de los materiales de acero, basado en NI WC El recubrimiento fue preparado por ultra-alta velocidad LASER Revestimiento. usando baja velocidad El revestimiento láser como referencia, la morfología de la superficie, la microestructura y la resistencia al desgaste de ultra-alta velocidad revestimiento láser de basado en Ni WC Los recubrimientos se estudiaron utilizando SEM, EDS y XRD, respectivamente. Los resultados experimentales revelaron que la base de Ni WC Recubrimiento preparado por ultra-alta El revestimiento por las láser mostró una mejor calidad de superficie en comparación con la preparada por la baja velocidad LASER Revestimiento. Comparativamente, ultra-alta velocidad El revestimiento láser requiere una entrada de calor más pequeña y una velocidad de enfriamiento más rápido. Sin embargo, la tasa de dilución del recubrimiento se reduce significativamente. Además, ultra-alta velocidad El revestimiento por las láser reduce significativamente el daño térmico en WC recubrimiento; Inhibe la precipitación de carburos y formación de porosidades y promueve la distribución uniforme del WC En el recubrimiento, lo que reduce significativamente la localización del estrés en el recubrimiento y también inhibe la crack nucleation en el revestimiento Porque de la reducción de las porosidades, las grietas y otros defectos de la superficie en el recubrimiento y la distribución uniforme de WC Partículas, la base de Ni WC Recubrimiento preparado por ultra-alta El revestimiento láser posee una mejor resistencia al desgaste que que preparado por l OW-SPEED revestimiento láser, y el mecanismo de desgaste es abrasión.

Experimental Método:

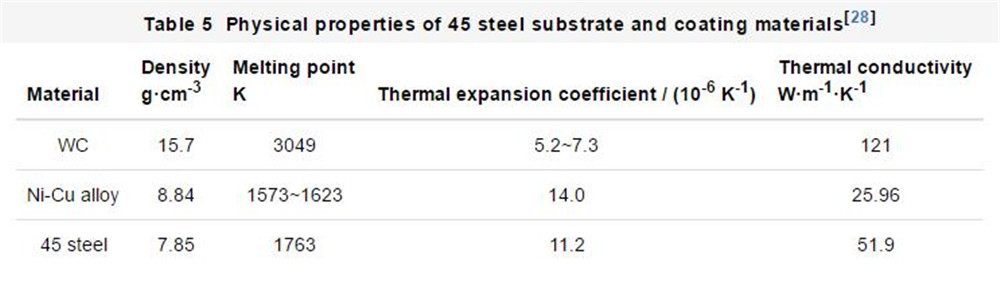

El material base utilizado en el experimento fue una tubería de acero de 45 con un diámetro de 60 mm, una longitud de 300 mm, y un espesor de pared de 6 mm, que se pulió con papel de lija y se limpió con alcohol antes del revestimiento. El material de revestimiento es HEGENAS LC-WC-60 Polvo con un tamaño de partícula de 50-150 μm, y el wc El contenido es 30% (Mass fracción). Antes del revestimiento, coloque el polvo en un horno de secado a una temperatura de 120 ℃ por 30 min.

an mfm-6000w multimodo Láser de fibra continua con una producción máxima de 6 kW y A Auto-diseñado ultra-alta velocidad Revestimiento de láser en forma de anillo alimentador de polvo coaxial (polvo La eficiencia de utilización puede exceder 85%) se utilizan para llevar a cabo ultra-alta velocidad Revestimiento láser Experimentos. El RFL-A2500D Láser con una potencia de salida máxima de 2.5 KW fue utilizado para llevar a cabo baja velocidad Revestimiento láser Experimentos. La salida del punto láser es un punto circular con un diámetro de 2 mm, y tanto el gas de alimentación en polvo como el gas protector adoptan el gas AR (pureza> 99.9%).

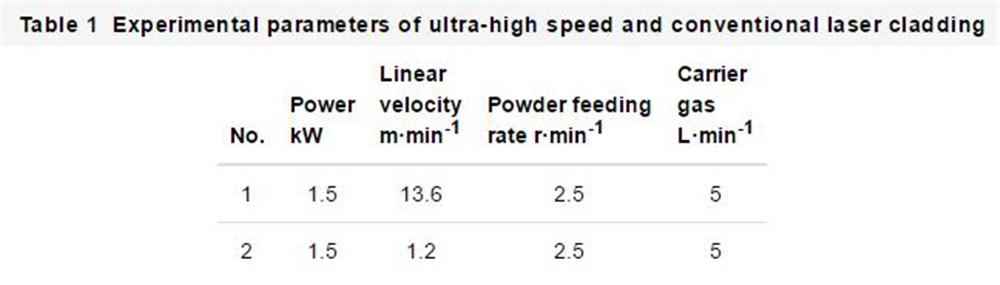

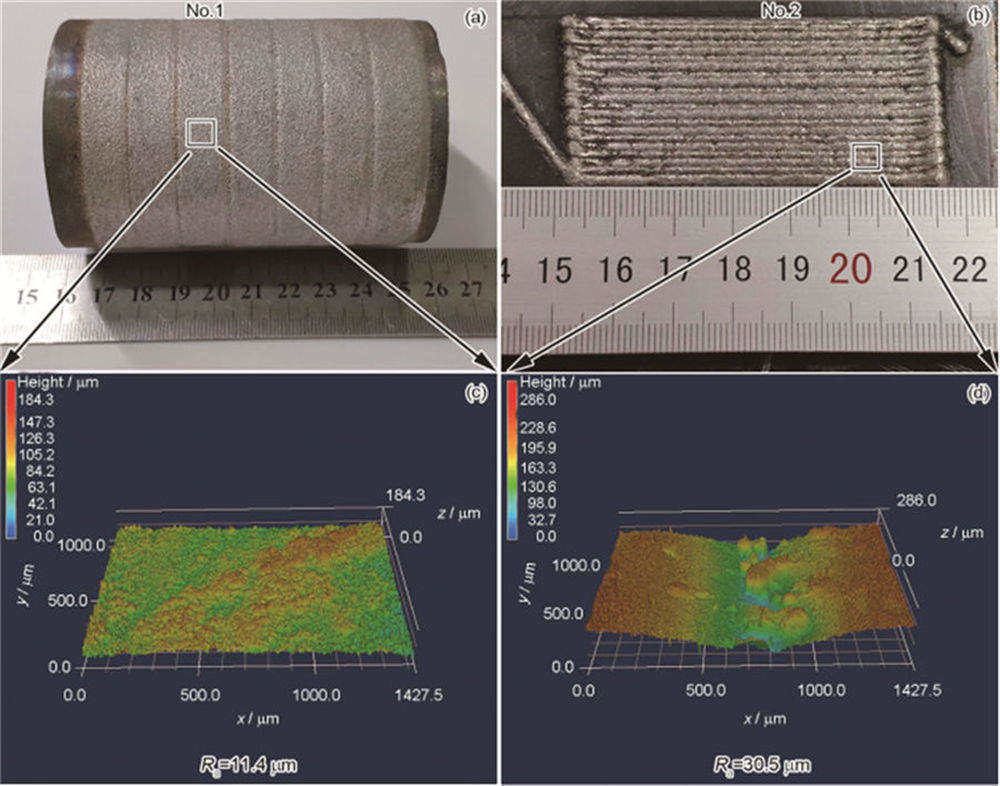

Según los resultados de los experimentos de procesos preliminares, para obtener recubrimientos de revestimiento de excelentes calidad, el ultra-alta El revestimiento láser Linear Velocity está establecido en 13.6 m / min, la potencia láser se establece en 1.5 KW, y la velocidad de alimentación de polvo se establece en 2.5 r / min. Baja velocidad El revestimiento láser generalmente utiliza una velocidad lineal de 0.3 ~ 1.8 m / min. En este estudio, la velocidad lineal se establece en 1.2 m / Min, y otros parámetros del proceso son consistentes con ultra-alta velocidad LASER Revestimiento. Los parámetros experimentales específicos se muestran en la Tabla 1, Donde No.1 es el ultra-alta velocidad Parámetro de revestimiento láser, y No.2 es el baja velocidad Revestimiento láser Parámetro.

Muestras No.1 y No.2 fueron incrustados, pulidos y grabados con Aqua Regia (concentrado HCl, concentrado HNO3 Relación de volumen 3: 1) para 15 s. S-3400 Microscopio electrónico de barrido (SEM) se utilizó para observar el electrón secundario (SE) imagen o electrón backsimed (EBSE) Imagen de la morfología en polvo, recubrimiento microestructura Y Ejemplo de desgaste Morfología. D8 avance A25 radiografía diffractómetro (XRD) Se utilizó para analizar el recubrimiento Fase. El k9700k El microscopio láser en color 3D se usó para medir la morfología de la superficie 3D y la rugosidad del revestimiento Revestimiento. un espectrómetro de energía (EDS) emparejado con S-3400 SEM Se utilizó para caracterizar la composición y la distribución de elementos del revestimiento El microscópico Vickers La prueba de dureza se lleva a cabo por el GB / T 4340.1-2009 Estándar. The HV-1000 Microhardness El probador se utiliza para probar la dureza del recubrimiento al sustrato al sustrato (el microhards se mide cada 40 μm junto con la profundidad de la capa, y la carga de prueba es 0.5 n, el tiempo de espera es 15 s ). Cuando La prueba avanza hacia el WC Las partículas, la posición de prueba se traduce a la posición de recubrimiento sin WC Partículas para prevenir la alta dureza del WC WC Partículas de interferir con el dibujo de la dureza curva. El MMW-1 Se utilizó el probador de fricción y desgaste para probar la resistencia al desgaste del recubrimiento y el sustrato. La muestra se corta en un cilindro con un diámetro de 5 mm y una longitud de 15 mm. El material para el disco de molienda es GCR15, y la dureza es 61 ~ 64 HRC (prueba carga 50 N, velocidad de rotación 100 r / Min, tiempo 30 min). antes y después del experimento, pero la muestra en alcohol para la limpieza por ultrasonidos durante 5 minutos, y luego se seque con un XS205 Equilibrio con una precisión de 0.01 Mg para medir la masa de la muestra antes y después de la abrasión, y calcular el peso. Pérdida.

2 Experimental Resultados:

2.1 Morfología y composición en polvo.

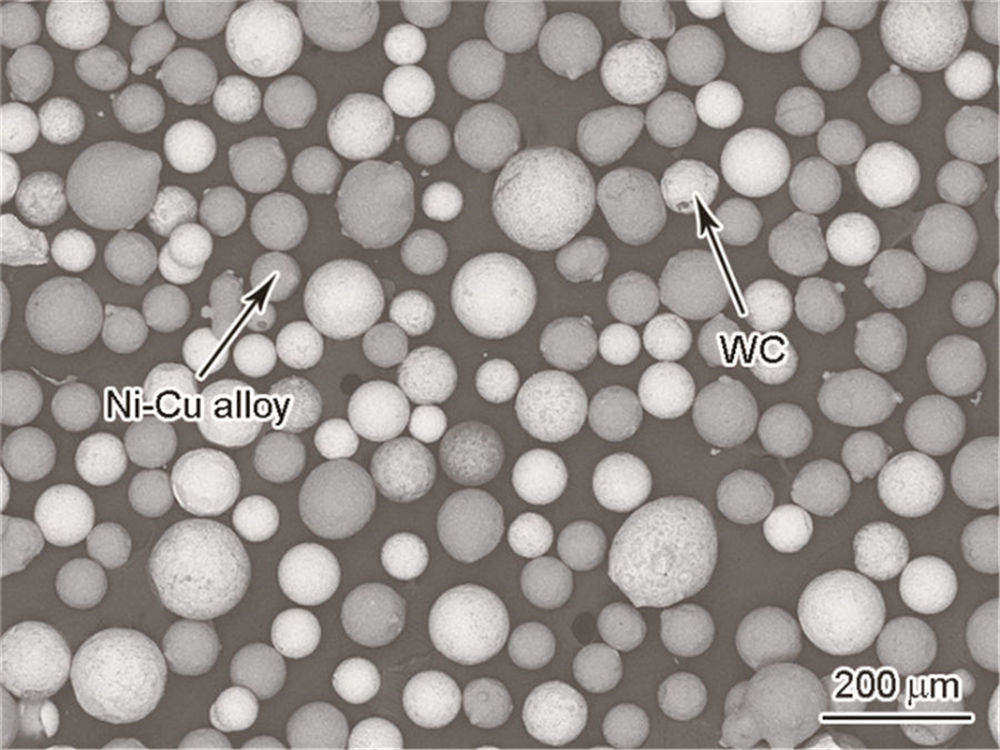

La morfología de HEGENAS LC-WC-60 El polvo se muestra en la figura 1. Se puede ver que el HEGENAS LC-WC-60 El polvo es un polvo mixto de NI-CU aleación y wc Las partículas, y el polvo tiene una forma esférica, que puede garantizar la buena y la fluidez. La composición de HEGENAS LC-WC-60 El polvo de aleación probado por EDS se muestra en la tabla 2.

Fig.1 electrón backscattered (EBSE) Imagen de HEGENAS LC-WC-60 polvos

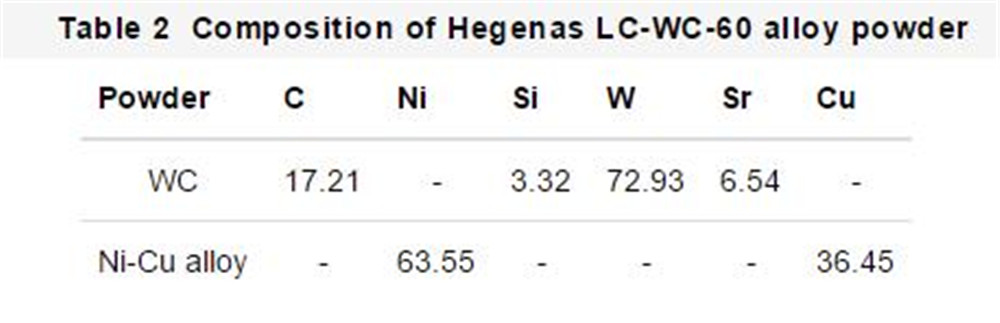

2.2 Morfología de la superficie de recubrimiento

La morfología superficial y la rugosidad de No.1 y No.2 Basado en níquel WC Los recubrimientos se muestran en la figura 2. La rugosidad de la superficie (ra) de No.1 y No.2 Las muestras son 11.4 y 30.5 μm, respectivamente. Este se debe a que, en las mismas condiciones de otros parámetros del proceso, la baja velocidad El revestimiento láser tiene una velocidad lineal más baja, más polvo participa en la formación dentro de la misma distancia, una altura de fusión más alta y una superposición más obvia entre pases. al mismo tiempo, en la baja velocidad Proceso de revestimiento láser, la mayor parte de la energía del láser actúa sobre el sustrato, y el polvo no está completamente calentado y se derrete antes de alcanzar la piscina fundida. El fenómeno de la pegada en polvo es más probable que ocurra Durante El proceso de revestimiento, que aumenta la rugosidad de la superficie del recubrimiento. en el ultra-alta velocidad Proceso de revestimiento láser, la mayor parte de la energía láser se aplica al polvo, y el NI-CU La aleación se calienta completamente e inyectada en la piscina fundida en forma líquida. La superficie de recubrimiento es más suave y la rugosidad es superior. Por lo tanto, el uso de ultra-alta velocidad El revestimiento láser puede reducir enormemente la cantidad de corte durante Procesamiento posterior al mejorar Eficiencia.

Fig.2 Morfologías de la superficie (A, B) y rugosidad (ra) (C, D) de No.1 (a, c) y No.2 (B, D) Ni-Basado WC recubrimientos

2.3 estructura de recubrimiento

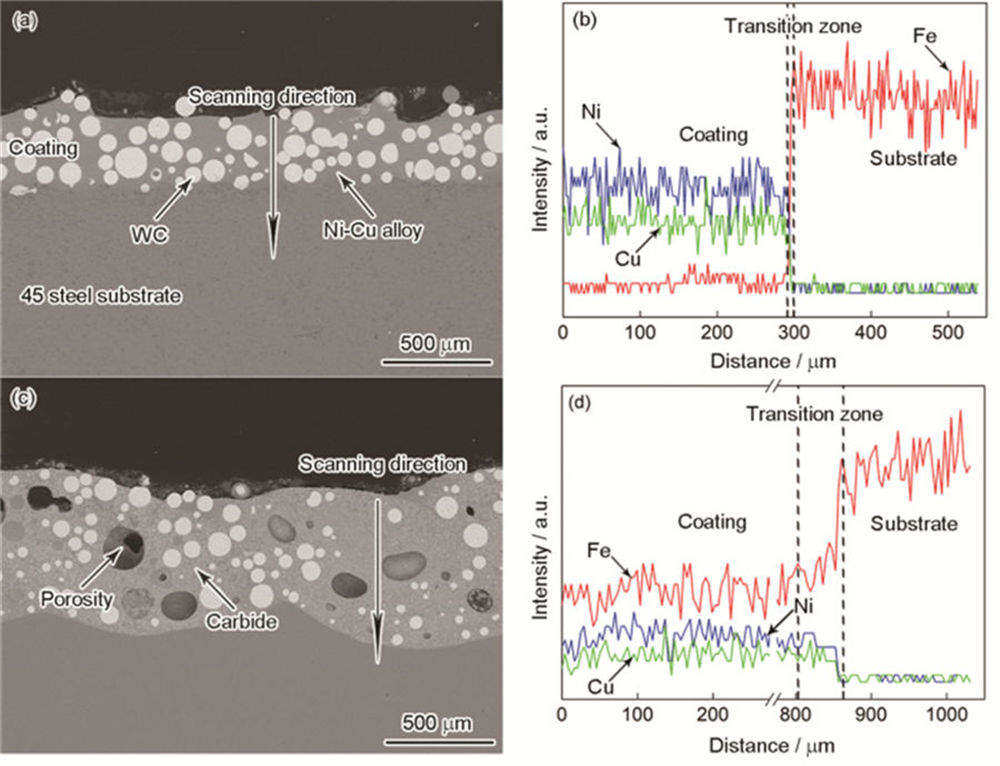

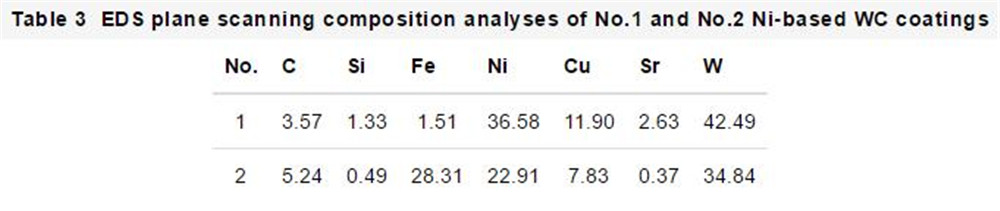

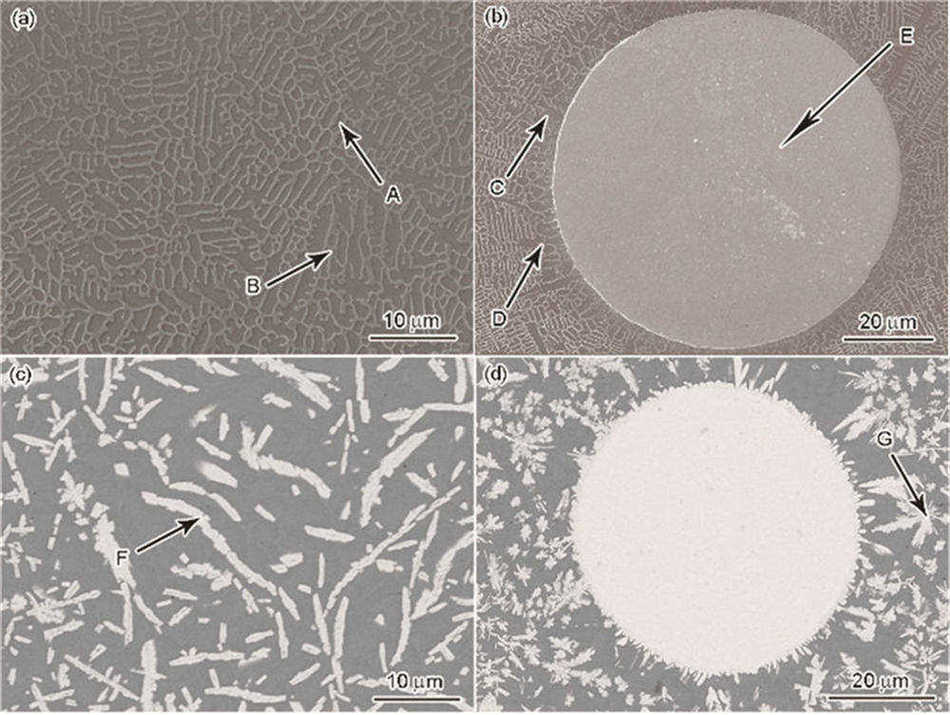

La imagen de la EEB y el análisis de EDS de los elementos de la zona de transición de No.1 y No.2 Basado en níquel WC Los recubrimientos se muestran en la figura 3. Se puede ver desde la figura 3A que el espesor de recubrimiento de no. 1 es 280 μm, el recubrimiento es uniforme y denso, sin defectos como poros y grietas, y la distribución de WC Las partículas son relativamente uniformes. figura 3c Muestra que el espesor de recubrimiento de NO. 2 es 850 μm, la profundidad de penetración y la anchura de penetración del recubrimiento son más grandes, la distribución de WC Las partículas son desiguales, y hay una gran cantidad de poros de diferentes tamaños, y se precipitan más carburos. distribuido uniformemente WC Las partículas son beneficiosas para mejorar la resistencia al desgaste del recubrimiento y reducir la tendencia del recubrimiento Cracking. La exploración de la línea EDS de los elementos principales FE, NI y la UC del recubrimiento muestran que la zona de transición del elemento entre el recubrimiento y el 60 sustrato de acero en no. 1 es 5 μm (Figura 3b), mientras que la zona de transición del elemento en no. 2 es 60 μm. (Figura 3D), que es 12 veces la de la velocidad ultra-alta Muestra de revestimiento láser (No. 1). Cuanto menor sea la zona de transición del elemento, menor será la matriz se derrite Durante El revestimiento Proceso. Este es porque en baja velocidad Revestimiento láser, la energía láser se aplica más al sustrato, y la velocidad lineal es menor, y el sustrato se derrite más, lo que aumenta la dilución de recubrimiento Tasa. La Tabla 3 muestra el análisis de la composición de escaneo de superficie EDS de las secciones de No.1 y No.2 Basado en níquel WC recubrimientos. El área de escaneo de No.1 es 0.5 MM2, y el área de escaneo de No.2 es 0.8 MM2. comparado con el número 1, el basado en níquel WC Recubrimiento de No.2 tiene el elemento de la base FE Contenido (Mass Fraction,%, lo mismo abajo) en el recubrimiento aumentó de 1.51 a 28.31, y el contenido W disminuyó de 42.49 a 34.84. Si, ni las fracciones masivas de, CU y SR también disminuyeron a diversos grados, lo que indica que el NO. 2 Basado en níquel WC El recubrimiento fue seriamente diluido por el sustrato.

Fig.3 Imágenes de la EEB (A, C) y los análisis de EDS correspondientes de los elementos en la zona de transición (B, D) de No.1 (a, b) y No.2 (C, D) Ni-Basado WC recubrimientos

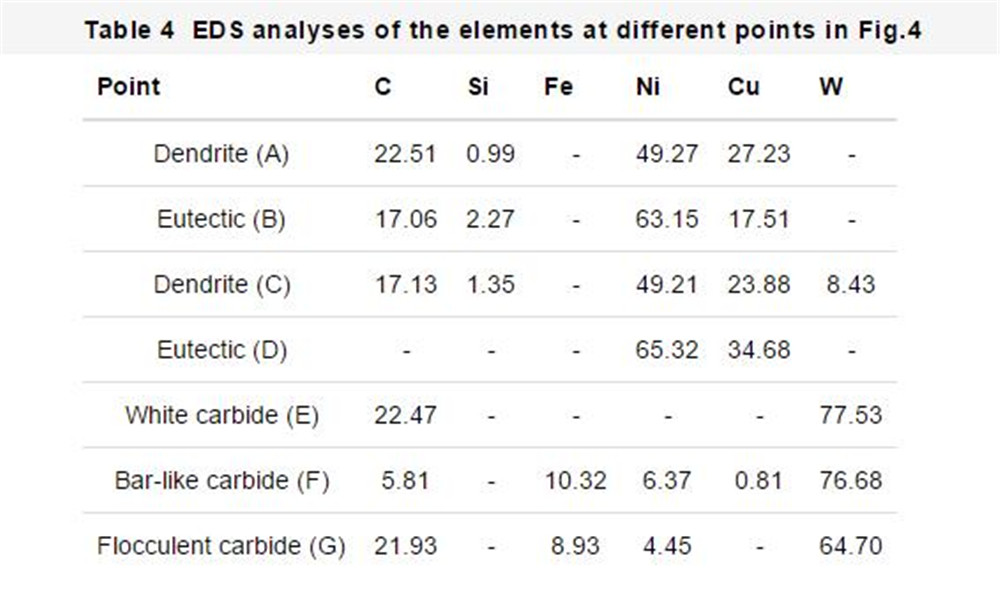

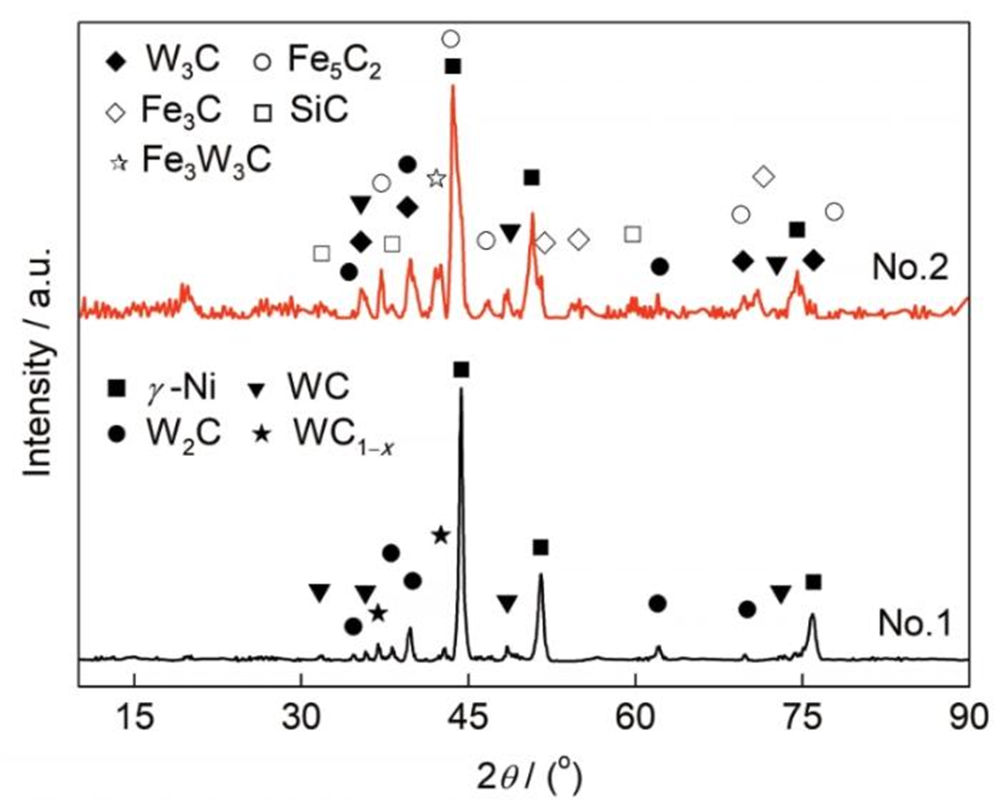

El SEM y imágenes de la EEB de la microestructura de No.1 y No.2 Basado en níquel WC Los recubrimientos se muestran en la figura 4. Figuras 4A y B muestran que en No.1 Recubrimiento, el WC Las partículas sufrieron poco daño térmico, no se observaron carburos obvios en el recubrimiento, y la estructura estaba compuesta de dendritas finas y interdedrítico Eutéctico producido por rápidos solidificación. Fase Composición. Figuras 4c y D muestran que bajo la entrada de calor más grande de NO. 2, el wc Las partículas que caen en la piscina fundida estaban gravemente dañadas térmicamente, y la disolución era obvia, y los carburos con diferentes morfologías se precipitaron alrededor del WC Partículas y en diferentes posiciones del recubrimiento. El análisis de componentes de EDS de diferentes puntos en la Figura 4 se muestra en la tabla 4. en el No.1 recubrimiento, las dendritas (c) alrededor del wc Las partículas son ricas en NI y Cu, y contienen C, W, y una pequeña cantidad de SI; la fase eutéctica (D) es rico en NI y CU, lo que indica que el WC WC Las partículas han ocurrido ligero termal descomposición. Al mismo tiempo, el elemento de aleación W es Sólido disuelto En las dendritas, al tiempo que mantiene la integridad estructural del WC, mejora la fuerza de la unión entre el WC WC Partículas y el NI-CU Aleación, que es propicia para su desgaste Resistencia. Los dendrites lejos de los WC WC partículas (a) son ricos en NI, CU, C y una pequeña cantidad de SI; la fase eutéctica (b) es rico en NI y contiene C, CU y una pequeña cantidad de SI, ninguno de los cuales contiene W. Muestra que la descomposición térmica de WC Las partículas son muy ligeras. en No.2 Recubrimiento, el Strip-Formado carburo (f) lejano lejos del WC Las partículas son ricas en W, que contienen más FE, C, NI y una pequeña cantidad de CU. La estructura esférica blanca es WC fase, y los carburos floculentos circundantes (g) son ricos en W y C y contienen concentraciones más altas de NI y CU. Más alejado del WC Partículas, cuanto menor sea el contenido de W y C en los carburos precipitados, y cuanto mayor sea el contenido de NI y CU. El xrd Espectros de No.1 y No.2 Basado en níquel WC Los recubrimientos se muestran en la figura 5. Se puede ver que no. 2 tiene más carburos en el recubrimiento que No. 1, que indica que el WC Partículas en el no. 2 recubrimientos han sufrido un térmico severo descomposición.

Fig.4 electrón secundario (SE) (a, c) y BSE (B, D) Imágenes de la microestructura de No.1 (a, b) y No.2 (C, D) Ni-Basado WC recubrimientos

Fig.5 XRD Espectros de No.1 y No.2 Ni-Basado WC recubrimientos

2.4 Dureza de recubrimiento y desgaste Resistencia:

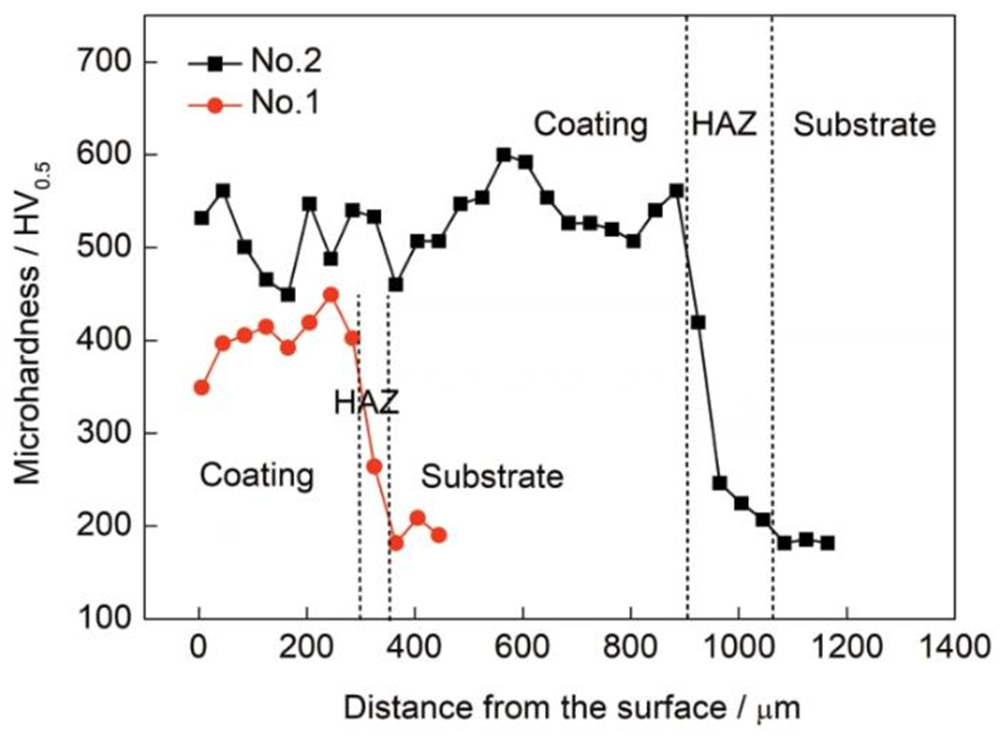

El microhards Distribución de No.1 y No.2 Basado en níquel WC Los recubrimientos se muestran en la Figura 6 (excluyendo WC Partículas). De izquierda a derecha están las curvas de distribución de dureza de NI-CU aleación, afectado por calor Zona y matriz en No.1 y No.2 respectivamente. La dureza de la NI-CU aleación en no. 2 recubrimiento es más alto que el de no. 1. Este es porque el NI-CU aleación en no. 2 precipita más carburos, lo que mejora enormemente la dureza. El afectado por el calor Zona de No.2 es de 180 μm, y el ancho de los más afectados por el calor Zona de No.1 es 60 μm. El ancho de los más afectados por el calor Zona de No.2 es tres veces el de No.1, lo que indica que la baja velocidad El revestimiento láser tiene una mayor entrada de calor al sustrato.

Fig.6 Microhardness Distribuciones de No.1 y No.2 Ni-Basado WC recubrimientos sin wc Partículas (Haz-Heat Afecto Zona)

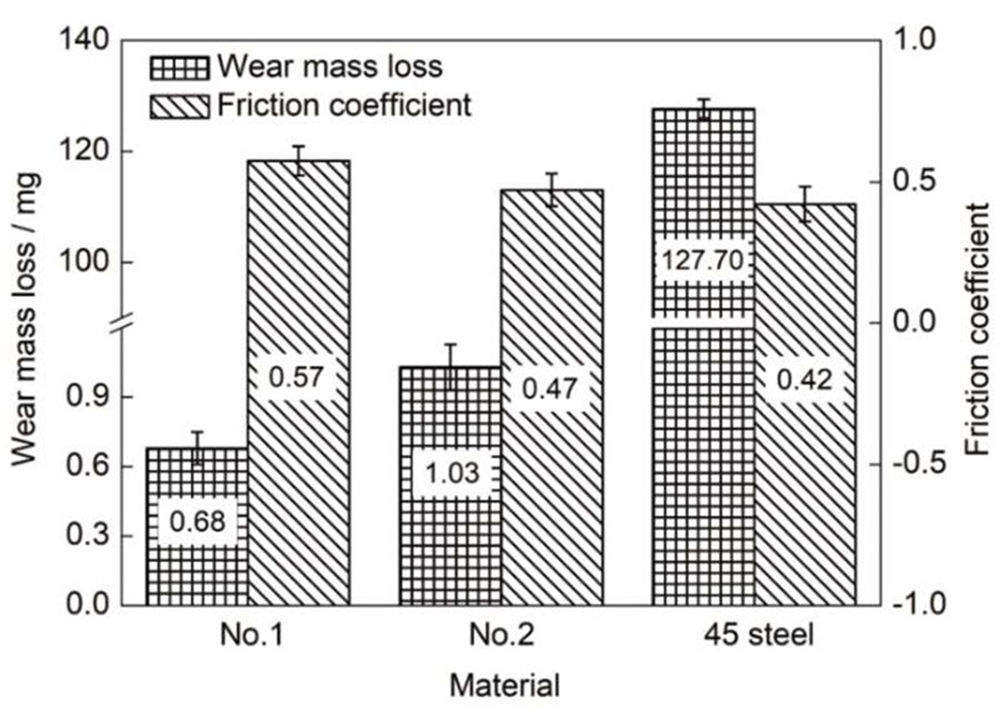

La Figura 7 muestra el coeficiente de fricción y la pérdida de desgaste de No.1 y No.2 Basado en níquel WC recubrimientos. Después de 30 minutos de desgaste del disco PIN, la pérdida de desgaste del sustrato de acero 45 alcanzado 127.70 Mg, mientras que No.1 fue 0.68 Mg, y No.2 fue 1.03 mg. El peso de pérdida de desgaste se redujo significativamente, lo que indica que la base de níquel WC Recubrimiento preparado por revestimiento láser La capa puede mejorar en gran medida la resistencia al desgaste del sustrato. La pérdida de desgaste de No.2 es 51% más alto que el de No.1, lo que indica que el Basado en Níquel WC Recubrimiento preparado por ultra-alta El revestimiento láser tiene mejor desgaste Resistencia. La dureza de WC Las partículas reforzadas de cerámica son mucho más altas GCR15 (61 ~ 63 HRC). Por lo tanto, en el experimento de desgaste de los chips, la desigualdad en la superficie de los WC WC Las partículas pueden rayar y moler el GCR15 Disco, aumentando el coeficiente de fricción [21]. El coeficiente de fricción de No.1 es 0.57, No.2 es 0.47, y la matriz de acero 45 sin WC Las partículas son las más bajas en 0.42. También muestra que el basado en níquel WC Recubrimiento preparado por ultra-alta El revestimiento láser tiene más alto WC Contenido, distribución más uniforme, y mejor desgaste Resistencia.

Fig.7 Coeficiente de fricción y pérdida de masa de no.1, No.2 Ni-Basado WC Recubrimientos y 45 sustratos de acero.

3 Análisis y Discusión:

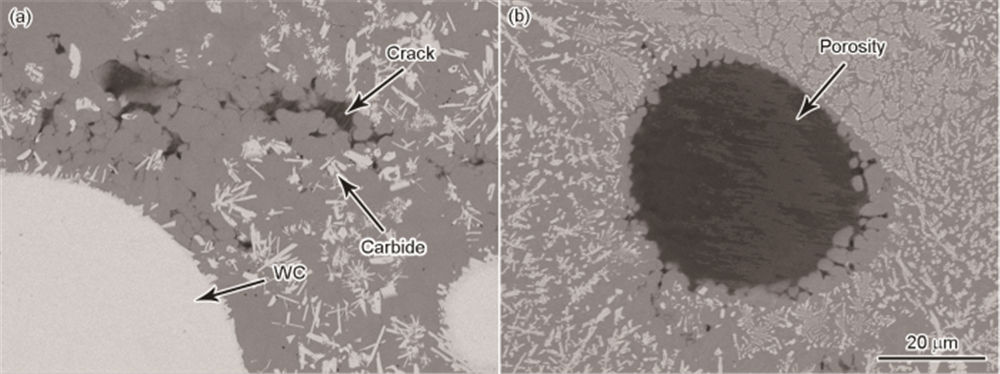

La imagen de la EEB de las grietas en el no. 2 Basado en níquel WC El recubrimiento se muestra en la figura 8. FIGURA 8A Muestra las grietas alrededor Carburo / WC en no. 2 recubrimientos. No.2 WC Las partículas están distribuidas de forma desigual durante El proceso de solidificación y los carburos de diferentes formas están precipitados. El coeficiente de expansión térmica es pequeño en las áreas donde el wc Las partículas se distribuyen densamente, y el coeficiente de expansión térmica es mayor en las áreas donde el wc Las partículas son escasamente distribuidas. De la ecuación (4), la distribución desigual de WC Las partículas aumentan el estrés térmico del revestimiento Además, la precipitación de carburos en una mano aumenta la microestructura El estrés en el recubrimiento, por otro lado, los carburos de diferentes formas, especialmente los carbidos en forma de varilla, reducirán la humedad entre la aleación y los carburos y mejorar la sensibilidad de la grieta del revestimiento Por lo tanto, cuando El estrés residual es mayor que La fuerza del recubrimiento, grietas Iniciar.

Fig.8 Imágenes de BSE de grietas alrededor de carburos (a) y grietas alrededor de la porosidad (b) en No.2 Ni-Basado WC revestimiento

Mecanismo de desgaste de basado en níquel WC Recubrimiento:

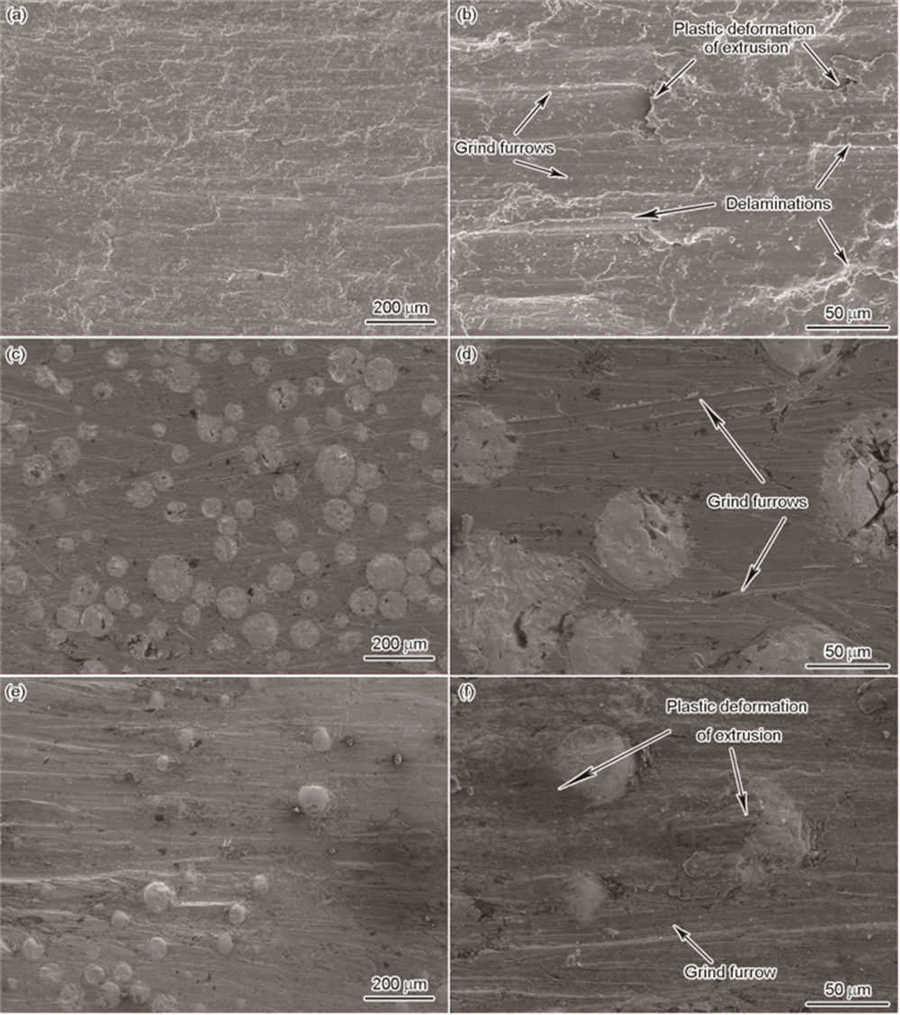

La superficie se usa SEM Las imágenes del sustrato de acero de 45 se muestran en las figuras 9A y b. Figura 9A Muestra que la superficie del espécimen de abrasión de acero 45 está relativamente severamente desgastada. Se puede ver desde Fig. 9b esa deformación plástica obvia, micro-arando y delaminación de la matriz de acero de 45 se produce después del desgaste, que se causa principalmente por el desgaste adhesivo, desgaste abrasivo y delaminación use. La dureza de gcr15 es mucho mayor El de 45 Acero. Durante El proceso de desgaste, se puede presionar en la superficie de la matriz de acero de 45 para causar deformación plástica en el área. Área. A medida que avanza el proceso de desgaste, el calor de fricción hace que las áreas de contacto locales alcancen las altas temperaturas y sueldan ciertas ubicaciones. juntos. Bajo la acción de la tensión de corte, esta área está cortada y produce residuos abrasivos. Bajo la acción de la fuerza normal, los residuos abrasivos cortan la superficie del material como una herramienta y produce surcos. Durante El proceso de desgaste, las dislocaciones generadas en el subsuelo de la cicatriz de desgaste que encuentran obstáculos, como los límites de grano, las inclusiones, etc., se acumularán o formarán micro-grietas, y las micro-grietas agregará aún más para formar grietas continuas paralelas a la superficie, lo que eventualmente resultó en la totalidad de 45 45 de acero, Delamination y use Aparece.

Haga clic aquí para dejar un mensaje.