Tiene alguna pregunta?

Ponerse en contacto-

Tel : +86 18355532477

-

Whatsapp : +8618355532477

-

Correo electrónico : 247137166@qq.com

-

Skype : 247137166@qq.com

Tiene alguna pregunta?

Ponerse en contactoTel : +86 18355532477

Whatsapp : +8618355532477

Correo electrónico : 247137166@qq.com

Skype : 247137166@qq.com

Alta temperatura Tecnología de recubrimiento resistente a la corrosión en cloro para aplicaciones de incineradores de residuos

Mar 30 , 2021Alta temperatura Tecnología de recubrimiento resistente a la corrosión en cloro para aplicaciones de incineradores de residuos

Resumen:

La incineración es la forma más efectiva de disponer de residuos municipales. Sin embargo, la corrosión y el desgaste causados por la atmósfera de incineración de basura plantean un gran riesgo para el funcionamiento seguro de la caldera. Es una solución viable para usar la tecnología de recubrimiento funcional para aislar el tubo de la caldera de la atmósfera corrosiva, para realizar la protección del tubo Wall. Este El papel compara los esquemas de protección del revestimiento, los materiales refractarios y la pulverización térmica. Finalmente, la fumigación de arco se utiliza para preparar el recubrimiento resistente a la corrosión del cloro. A través del análisis del rendimiento básico del recubrimiento, la construcción en el sitio en la caldera, y la operación real del entorno de incineración, se verifica que el uso de la viabilidad de la pulverización de arco sobre la protección del incinerador de basura tubos.

Introducción:

La incineración es la forma más efectiva de inofensiva, recicle y reduce el volumen de residuos municipales. Sin embargo, porque El combustible de basura contiene una gran cantidad de elementos tales como cloro, metales alcalinos, metales pesados, etc., gases corrosivos como CL2, HCL y alcalino / pesado Las sales fundidas metálicas que contienen CL y S se generan Durante Combustión. Bajo la acción de la catálisis, la tubería se corroía fuertemente, lo que resulta en el adelgazamiento del espesor de la pared del tubo de la caldera e incluso la ráfaga de tubos graves Consecuencias.

bajo el alta temperatura Entorno de funcionamiento de la caldera, se llama la corrosión causada por la atmósfera de cloro "activo corrosión", y su mecanismo de corrosión se puede entender a través de los siguientes Proceso. CL existe en la forma de CL2 o HCL y reacciona con la matriz o el elemento FE de la película de óxido a formar FECL2. Debido a la baja presión parcial de oxígeno, FECL2 existe en forma gaseosa y se difunde hacia afuera a la superficie exterior. Bajo el ambiente de alta presión parcial de oxígeno, se oxida a FE2O3 y regenerates cl2. El proceso anterior completa un ciclo, y CL2 Se repite a través del proceso anterior Cuando La película de óxido es cr2o3 o AL2O3, el proceso anterior es similar, pero la velocidad de reacción es lenta. Debido a la difusión cíclica de cloro y cloruros, el denso original cr2o3 o al2o3 La película de óxido se suelta y pierde el papel de proteger la matriz.

Hay sales alcalinas y sales de metales pesados en la incineración de basura Medio ambiente. La sal mixta hace que su punto de fusión disminuya significativamente al rango de temperatura de 200 ~ 400 ℃. El CL2 se sustituye por la siguiente reacción, y la subsiguiente alta temperatura La sal fundida es similar a la corrosión de cloro mencionada anteriormente Mecanismo.

2kcl (s) + SO2 (G) +1 / 2O2 (G) + H2O (G) → K2SO4 (S) + 2HCl (G)

2kcl (s) + SO2 (G) + O2 (G) → K2SO4 (S) + CL2 (G)

Puede haber partículas duras, como la arena de cuarzo en el incinerador de residuos, que golpeó la pared del tubo de la superficie de calentamiento de la caldera a alta velocidad, que causará la erosión y el desgaste, lo que hará que la pared del tubo sea delgada. Especialmente en un entorno severamente corrosivo, los productos de corrosión tienen mala adherencia en la pared exterior del tubo de la caldera y tienen más probabilidades de ser lavados por partículas duras a altas velocidades y causan bloqueo Peeling. Después de la peladura, la superficie fresca se corroe aún más, lo que resulta en una acción de compuesto cíclico de corrosión-corrosión y acelera el adelgazamiento de la tubería Wall.

Protección del tubo de la caldera Tecnología:

1.1 superficie

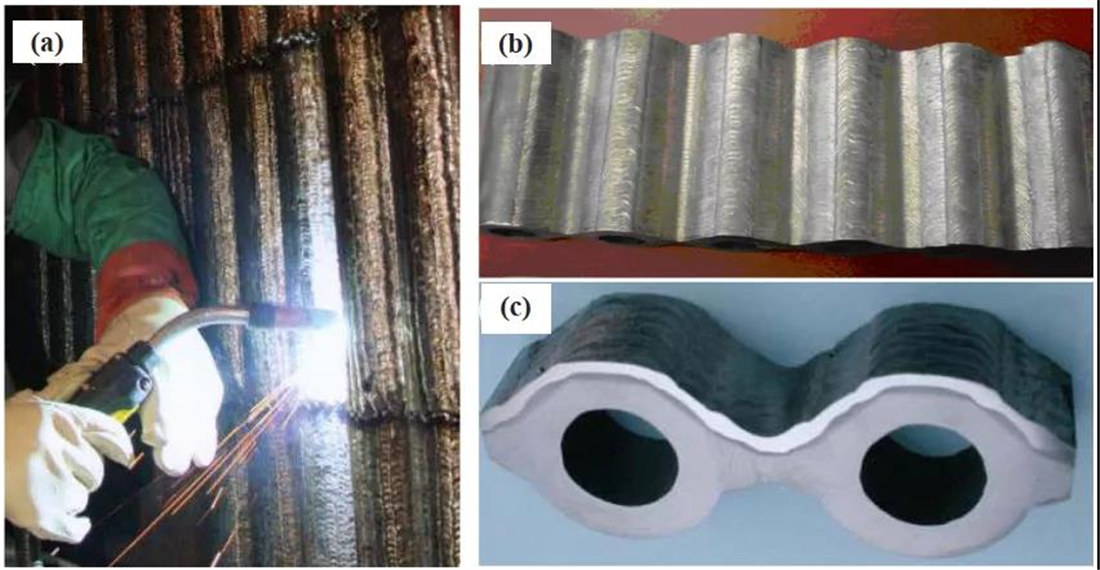

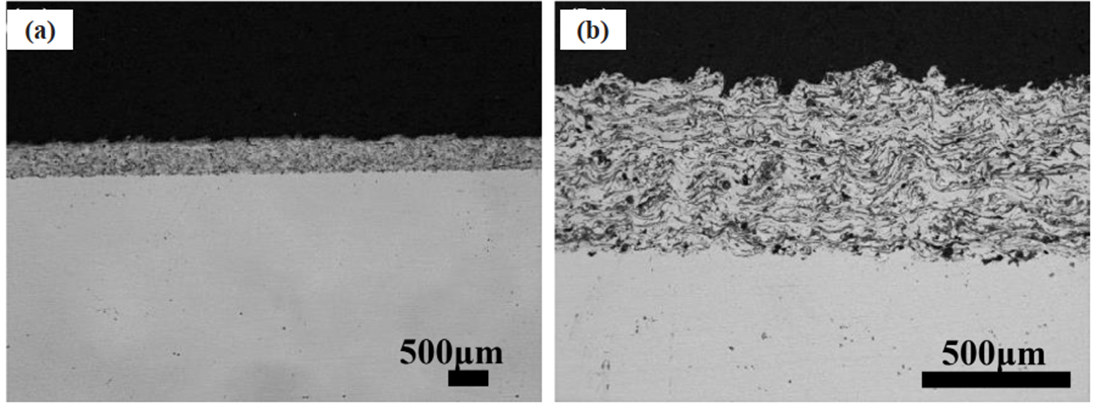

La soldadura de la superficie es un tipo de tecnología de recubrimiento superficial, que utiliza la soldadura para revestín de metal de relleno en la superficie de un sustrato de metal para obtener un proceso que cumpla con el rendimiento y el tamaño específicos. En las calderas de la planta de energía, este proceso también se puede usar para reparar y mejorar el tamaño de la tubería después del desgaste y la corrosión. Sin embargo, el proceso de superficie requiere una gran cantidad de entrada de calor, que tiene un impacto térmico significativo en la matriz de tubería, lo que resulta en una deformación significativa de la tubería y fáciles Por lo tanto, el proceso de superficie es difícil de usar en un área grande en la planta de energía Sitio. figura 1a muestra una foto de la soldadura de la superficie en la superficie de la fila del tubo del horno a mano, así como la superficie (Figura 1b) y sección transversal (Figura 1c) Morfología de la superficie formada Capa.

1.2 protección refractaria

El uso de Castables y otros materiales refractarios para el blindaje pueden aislar la matriz de tuberías del entorno corrosivo de incineración hasta cierta medida. Sin embargo, el bastojo en sí mismo contiene una gran cantidad de poros e interfaces, y su porosidad puede ser tan alta como el 15-20%. Estos Son los canales de difusión rápidos para el cloro y el cloruro. Desde un punto de vista macro, el tubo de la caldera parece estar aislado del entorno corrosivo por materiales refractarios. Sin embargo, desde un punto de vista microscópico, el cloro se difunde a la superficie del tubo de la caldera a través de los poros del material refractario, y también es probable que la capa superficial sea corroída por el cloro Gas. Además, el recubrimiento de Castables Afecta significativamente la transferencia de calor, lo que afecta así a la eficiencia térmica de la caldera Operación.

1.3 Proceso de pulverización térmica

La fumigación térmica utiliza una cierta fuente de calor para calentar los metales, la cerámica o su Composites a un fundido o semi-fundido Estado. A través de la acción de gas de alta presión, las gotitas golpean la superficie del componente a alta velocidad, lo que formaba un recubrimiento funcional con resistencia al desgaste y corrosión Resistencia. Piso. Específica a la superficie de calentamiento del tubo de la caldera, se requiere que facilite la construcción en el sitio en el horno, el material de recubrimiento es costoso y la calidad del recubrimiento es estable. La pulverización de arco se reúne estos Requisitos y es el proceso más adecuado.

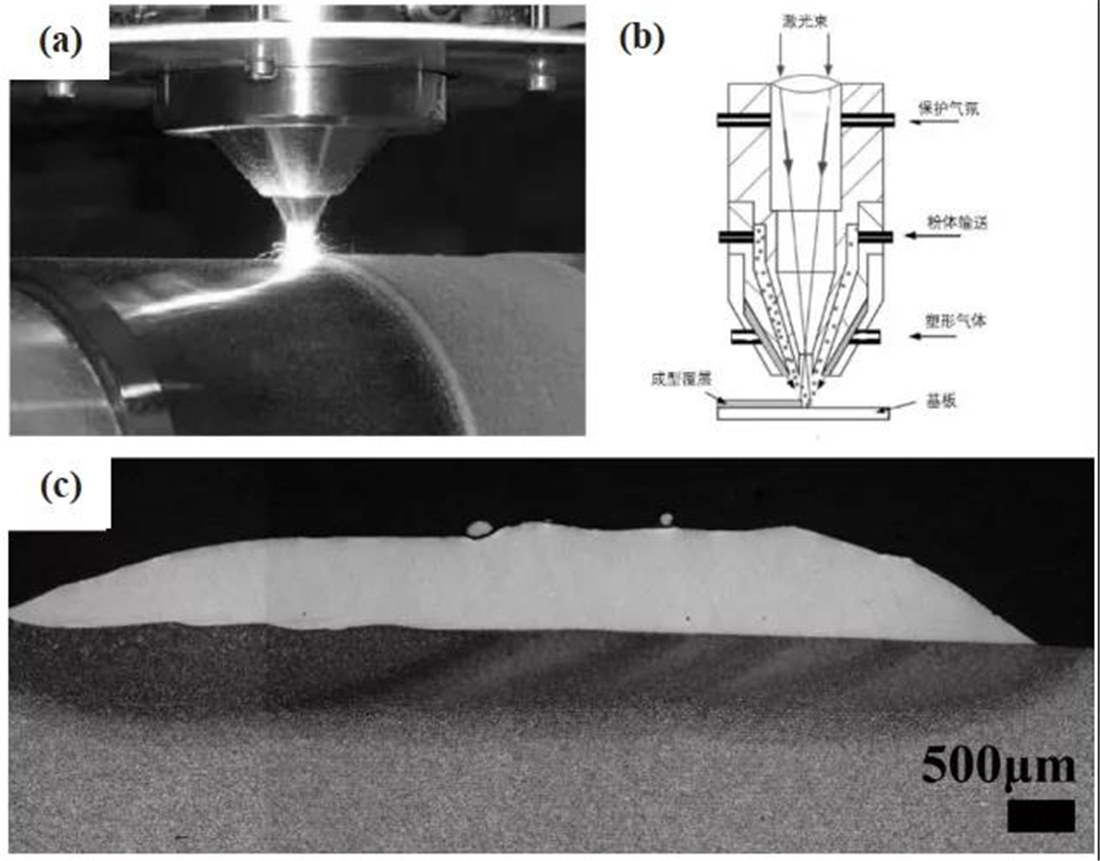

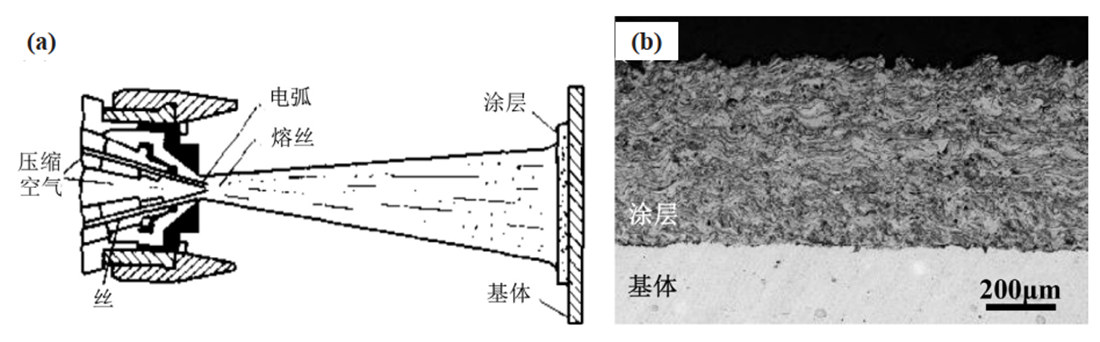

El diagrama esquemático del principio de pulverización ARC se muestra en la Figura 3A. A través del mecanismo de alimentación de alambre, los dos cables metálicos están conectados respectivamente a los electrodos positivos y negativos de DC, generan un arco y se derriten, atomícate en gotitas debajo de la acción de aire de alta presión, y vuelan a alta velocidad para golpear la superficie del sustrato a formar un revestimiento En la pulverización tradicional de arco, la velocidad de vuelo de la gota es aproximadamente 100m / s, y la velocidad más baja da como resultado una porosidad de recubrimiento relativamente alta, en el orden de 5-10%. Obviamente, una fracción de volumen de alta calidad de la porosidad afecta significativamente la resistencia a la corrosión del revestimiento A través del desarrollo de una pistola de pulverización de arco de alta velocidad, la doble velocidad que vuela se incrementó en un 50%, lo que reduce la porosidad del recubrimiento al orden de 2 a 3%. figura 3b Muestra la topografía transversal de los ultra-densos Recubrimiento preparado por el spray pistola.

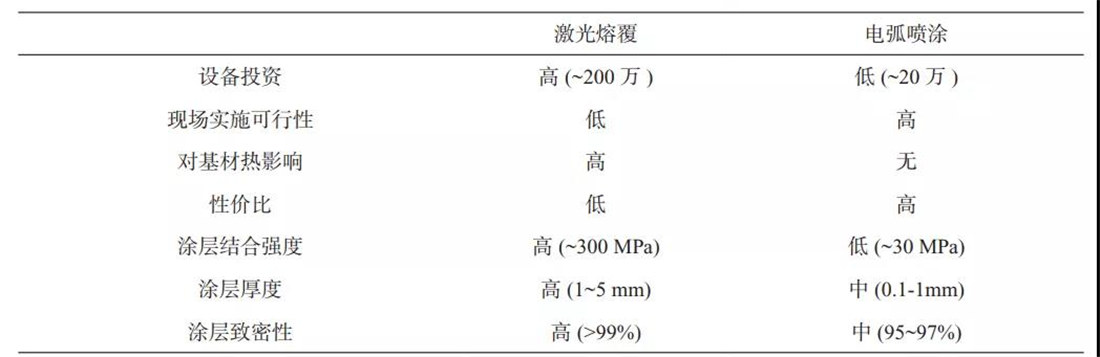

Para La protección contra la corrosión del tubo de pared de agua de la caldera de incineración de residuos, la pulverización de arco de alta velocidad y el revestimiento de láser se comparan, como se muestra en la tabla 1. Se puede ver que, en términos de viabilidad, economía y construcción a gran escala, la pulverización de ARC tiene ventajas obvias sobre la tecnología de revestimiento con láser, y es adecuado para la aplicación de tubos de caldera entornos.

2.1 Recubrimiento Microestructura:

La microestructura de los C276 (Nicrmow) El recubrimiento preparado por la pulverización de arco se muestra en la figura 4. Desde un punto de vista macro (Figura 4a), el recubrimiento es denso, la estructura es uniforme, y el sustrato está bien combinado, sin inclusiones obvias de partículas de arena y El espesor del recubrimiento es uniforme, alrededor de 485 ± 18 μm. De una alta ampliación (Figura 4b), el recubrimiento está formado al apilar hojas laminadas finas, y el grosor de las capas laminadas es tan pequeño como micras, como lo muestra la flecha en la figura Después del cálculo estadístico, la porosidad del recubrimiento es tan baja como 3.35 ± 0.39%. En este documento, se usa una pistola de pulverización de arco mejorada para producir una velocidad de vuelo de una gotita de mayor velocidad Rociamiento de arco tradicional, y luego choca con el sustrato a formarse, obteniendo así un recubrimiento con una porosidad extremadamente baja y una estructura finamente laminada.

2.2 Rendimiento de la corrosión en recubrimiento Horno:

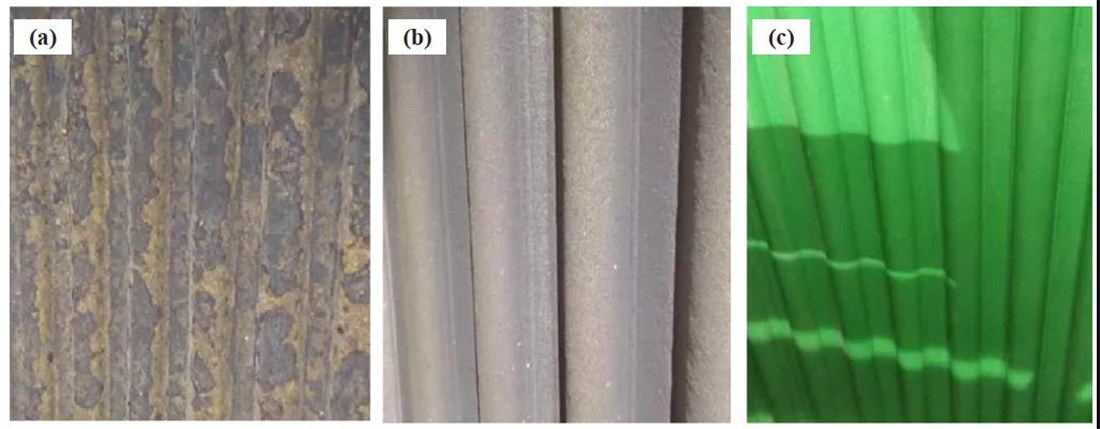

Una gran cantidad de productos de corrosión se adhieren a la pared del tubo de la caldera antes de pulverizar, como se muestra en la figura 6a. Use arenado para eliminar los accesorios y observe el recubrimiento con los ojos desnudos después de la pulverización para asegurarse de que el recubrimiento sea continuo sin grietas y pelado (Figura 6b). Después de pulverizar, post-sellado Se requiere procesamiento (Figura 6c). Después de sellar, puede penetrar los orificios o las grietas de la superficie de recubrimiento hasta cierto punto, bloquee la trayectoria de difusión de la atmósfera corrosiva y asegure aún más la resistencia a la corrosión del revestimiento

2.3 Recubrimiento Detección:

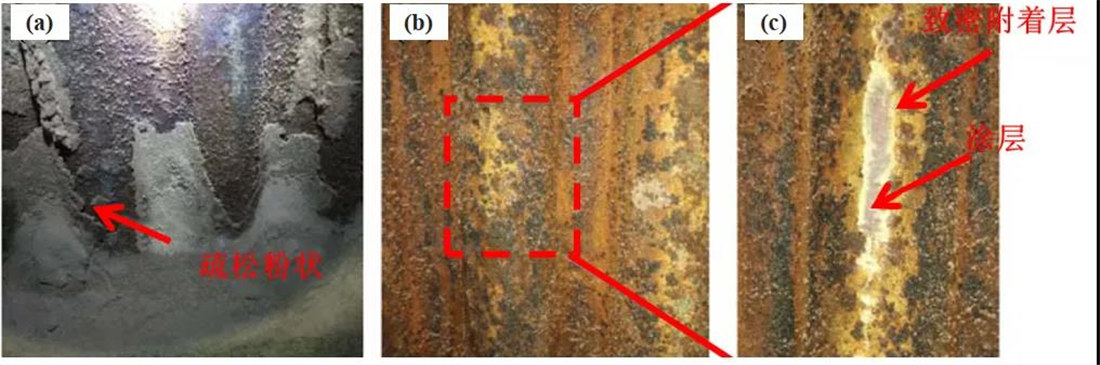

Después de que el recubrimiento de ARC se haya utilizado en el entorno real de incineración de basura durante un período de tiempo (~ 6 meses), se analiza el material de la superficie de la pared de la tubería para determinar el efecto de barrera del recubrimiento entre la pared de la tubería y el corrosivos. La Figura 7 muestra una imagen de la pared del tubo y sus accesorios después de 6 meses de operación de horno 2 #. Los accesorios en la pared de la tubería se pueden dividir básicamente en múltiples niveles, con ceniza de mosca muy suelta en la superficie superior (Figura 7a). Después de retirar la ceniza volante, aparece rojo oscuro, lo que puede ser un óxido de metal, que es muy delgado (Figura 7b). La capa inferior roja oscura es una capa de adhesión densa con un espesor de 1 ~ 2 mm (Figura 7c), que es luz Verde. Después de raspar la capa, es metálico brillante, y es preliminarmente juzgado para ser un revestimiento.

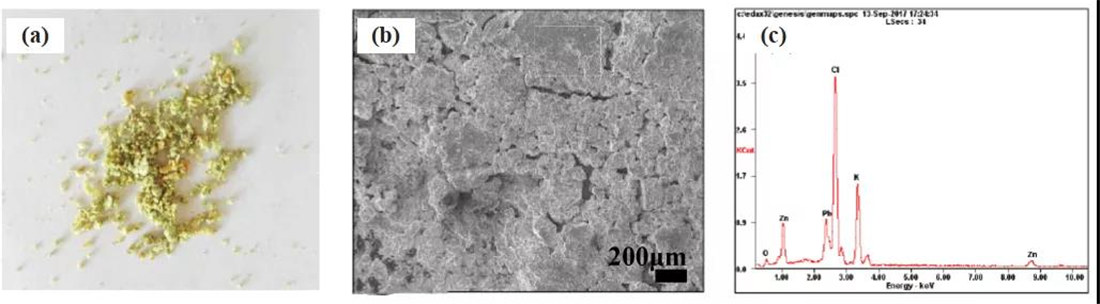

La capa densa raspada estaba en forma de polvo (Figura 8), que fue sometida a elemental análisis. El espectro de energía muestra que los elementos principales son Cl, K, Zn, PB, y O, y su El porcentaje de masa y atómico se muestra en la tabla 3. De acuerdo con el porcentaje atómico, se puede inferir que su composición principal es KCL, ZNCL2, PBCL2 y otras sales de cloruro y correspondientes óxidos

Estos Las fases se componen de una mezcla de bajo punto de fusión (200 ~ 400 ℃) Sal eutéctica, que se adhiere a la superficie de recubrimiento en un estado fundido bajo el entorno operativo de la caldera, y se enfría y se solidifica para adherirse a la superficie de recubrimiento después de que se detenga el horno. La sal eutéctica cubre la superficie del recubrimiento, y el recubrimiento aún mantiene un color metálico. Se puede ver que el recubrimiento aísla la sal de cloruro eutéctico de la pared del tubo de la caldera, formando así un blindaje y protección de corrosión efectivos para la caldera tubo.

3. Conclusión:

Basado en las características del medio de incineración de residuos, NICRMOW Se utiliza material de recubrimiento, y se prepara un recubrimiento denso por arco pulverización. a través de la microestructura Análisis del recubrimiento, pruebas de rendimiento y aplicación del entorno de incineración de la caldera, se obtienen las siguientes conclusiones.

(1) Con el objetivo de la tecnología de protección de revestimiento de los tubos de la caldera en la atmósfera de incineración de basura, las características del proceso de la soldadura de la superficie, el revestimiento láser, los materiales refractarios y la fumigación térmica se analizaron y analizaron; Especialmente las ventajas y desventajas del revestimiento láser y la fumigación de arco fueron comparación. Desde el punto de vista de la viabilidad de la implementación en el lugar en el horno, la viabilidad de la construcción a gran escala y la eficiencia económica, la fumigación de ARC tiene obvias ventajas.

(2) utilizando el proceso de fumigación de arco de alta velocidad, un denso Nicrmow Recubrimiento con una porosidad de solo 3.35% fue obtenido. La fuerza de la unión con el 20g La matriz es de 31.6MPA, y la dureza es de 4.67GPA, que es significativamente mayor el 20g Dureza. La alta dureza y la alta resistencia significan que el recubrimiento tiene alta resistencia al desgaste y erosión Resistencia.

(3) Los resultados de la curva de polarización electroquímica muestran que en alta temperatura Iones de cloruro y otros entornos de corrosión de sal fundida, el alto potencial de corrosión Nicrmow El recubrimiento es más resistente a la corrosión electroquímica que 20 g, y al mismo tiempo, su tasa de corrosión es mucho más baja el Último.

(4) Después de realizar pruebas en el entorno de incineración de la caldera durante 6 meses, el recubrimiento aísla efectivamente la sal de cloruro eutéctico de la pared del tubo de la caldera, formando así un blindaje y protección de corrosión efectivos para la caldera tubo. La protección de la superficie de calentamiento del tubo de la caldera por el recubrimiento mejora significativamente la vida útil del tubo de la caldera y mejora la seguridad operativa de la potencia planta.

Haga clic aquí para dejar un mensaje.